Suscríbete a nuestras redes sociales para recibir publicaciones inmediatas.

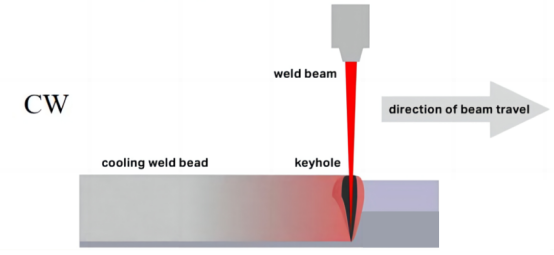

Láser de onda continua

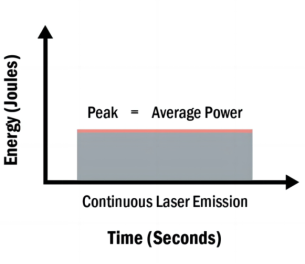

CW, acrónimo de "Onda Continua", se refiere a sistemas láser capaces de proporcionar una salida láser ininterrumpida durante su funcionamiento. Caracterizados por su capacidad de emitir láser continuamente hasta el cese de la operación, los láseres CW se distinguen por su menor potencia de pico y su mayor potencia promedio en comparación con otros tipos de láseres.

Aplicaciones de amplio alcance

Gracias a su capacidad de salida continua, los láseres de onda continua (CW) se utilizan ampliamente en campos como el corte de metales y la soldadura de cobre y aluminio, lo que los convierte en uno de los tipos de láser más comunes y de mayor aplicación. Su capacidad para generar una salida de energía constante y uniforme los hace invaluables tanto en el procesamiento de precisión como en la producción en masa.

Parámetros de ajuste del proceso

Ajustar un láser CW para un rendimiento óptimo del proceso implica centrarse en varios parámetros clave, como la forma de onda de potencia, el grado de desenfoque, el diámetro del punto del haz y la velocidad de procesamiento. Un ajuste preciso de estos parámetros es fundamental para lograr los mejores resultados de procesamiento, garantizando así la eficiencia y la calidad en las operaciones de mecanizado láser.

Diagrama de energía láser continua

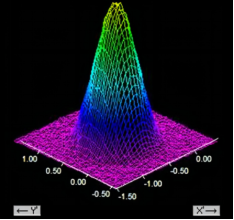

Características de la distribución de energía

Una característica notable de los láseres de onda continua (CW) es su distribución de energía gaussiana, donde la distribución de energía de la sección transversal del haz láser disminuye desde el centro hacia afuera siguiendo un patrón gaussiano (distribución normal). Esta característica de distribución permite a los láseres de onda continua (CW) alcanzar una precisión de enfoque y una eficiencia de procesamiento extremadamente altas, especialmente en aplicaciones que requieren un despliegue de energía concentrada.

Diagrama de distribución de energía del láser CW

Ventajas de la soldadura láser de onda continua (CW)

Perspectiva microestructural

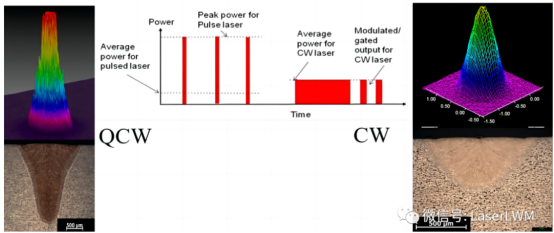

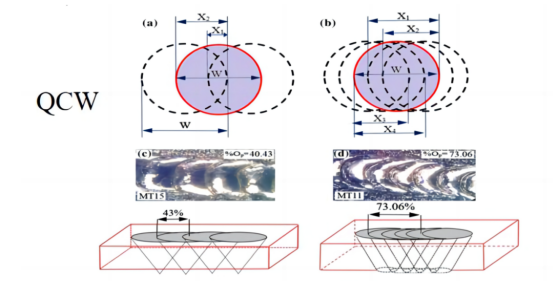

El examen de la microestructura de los metales revela claras ventajas de la soldadura láser de onda continua (CW) sobre la soldadura pulsada de onda cuasicontinua (QCW). La soldadura pulsada QCW, limitada por su límite de frecuencia, típicamente alrededor de 500 Hz, se enfrenta a un equilibrio entre la tasa de solapamiento y la profundidad de penetración. Una tasa de solapamiento baja resulta en una profundidad insuficiente, mientras que una tasa de solapamiento alta restringe la velocidad de soldadura, reduciendo la eficiencia. Por el contrario, la soldadura láser CW, mediante la selección de diámetros de núcleo láser y cabezales de soldadura adecuados, logra una soldadura eficiente y continua. Este método resulta especialmente fiable en aplicaciones que requieren una alta integridad del sellado.

Consideración del impacto térmico

Desde el punto de vista del impacto térmico, la soldadura láser pulsada QCW presenta el problema del solapamiento, lo que provoca un calentamiento repetido de la costura de soldadura. Esto puede generar inconsistencias entre la microestructura del metal y el material base, incluyendo variaciones en el tamaño de las dislocaciones y la velocidad de enfriamiento, lo que aumenta el riesgo de agrietamiento. La soldadura láser CW, por otro lado, evita este problema al proporcionar un proceso de calentamiento más uniforme y continuo.

Facilidad de ajuste

En términos de operación y ajuste, la soldadura láser QCW requiere un ajuste meticuloso de varios parámetros, como la frecuencia de repetición de pulsos, la potencia pico, el ancho de pulso, el ciclo de trabajo, etc. La soldadura láser CW simplifica el proceso de ajuste, centrándose principalmente en la forma de onda, la velocidad, la potencia y el grado de desenfoque, lo que reduce significativamente la dificultad operativa.

Progreso tecnológico en la soldadura láser CW

Si bien la soldadura láser QCW es conocida por su alta potencia de pico y bajo aporte térmico, lo cual resulta beneficioso para soldar componentes sensibles al calor y materiales con paredes extremadamente delgadas, los avances en la tecnología de soldadura láser CW, especialmente para aplicaciones de alta potencia (normalmente superiores a 500 vatios) y la soldadura de penetración profunda basada en el efecto ojo de cerradura, han ampliado significativamente su rango de aplicación y eficiencia. Este tipo de láser es especialmente adecuado para materiales de más de 1 mm de espesor, logrando relaciones de aspecto elevadas (superiores a 8:1) a pesar de un aporte térmico relativamente alto.

Soldadura láser de onda cuasicontinua (QCW)

Distribución de energía enfocada

QCW, siglas de "Onda Cuasi Continua", representa una tecnología láser que emite luz de forma discontinua, como se muestra en la figura a. A diferencia de la distribución uniforme de energía de los láseres continuos monomodo, los láseres QCW concentran su energía con mayor densidad. Esta característica les otorga una densidad de energía superior, lo que se traduce en una mayor capacidad de penetración. El efecto metalúrgico resultante es similar a la forma de un "clavo" con una significativa relación profundidad-ancho, lo que permite a los láseres QCW destacar en aplicaciones que involucran aleaciones de alta reflectancia, materiales termosensibles y microsoldadura de precisión.

Mayor estabilidad y menor interferencia de la columna

Una de las principales ventajas de la soldadura láser QCW es su capacidad para mitigar los efectos de la columna metálica en la tasa de absorción del material, lo que resulta en un proceso más estable. Durante la interacción láser-material, la evaporación intensa puede crear una mezcla de vapor metálico y plasma sobre el baño de fusión, comúnmente conocida como columna metálica. Esta columna puede proteger la superficie del material del láser, lo que provoca una entrega de potencia inestable y defectos como salpicaduras, puntos de explosión y picaduras. Sin embargo, la emisión intermitente de los láseres QCW (p. ej., una ráfaga de 5 ms seguida de una pausa de 10 ms) garantiza que cada pulso láser alcance la superficie del material sin verse afectado por la columna metálica, lo que resulta en un proceso de soldadura notablemente estable, especialmente ventajoso para la soldadura de láminas delgadas.

Dinámica estable de los charcos de fusión

La dinámica del baño de fusión, especialmente en cuanto a las fuerzas que actúan sobre el ojo de cerradura, es crucial para determinar la calidad de la soldadura. Los láseres continuos, debido a su exposición prolongada y a las zonas más extensas afectadas por el calor, tienden a crear baños de fusión más grandes llenos de metal líquido. Esto puede provocar defectos asociados a baños de fusión grandes, como el colapso del ojo de cerradura. Por el contrario, la energía enfocada y el menor tiempo de interacción de la soldadura láser QCW concentran el baño de fusión alrededor del ojo de cerradura, lo que resulta en una distribución de fuerza más uniforme y una menor incidencia de porosidad, agrietamiento y salpicaduras.

Zona afectada por el calor (ZAT) minimizada

La soldadura láser continua somete los materiales a un calor constante, lo que genera una importante conducción térmica. Esto puede causar deformaciones térmicas indeseables y defectos por tensión en materiales delgados. Los láseres QCW, con su funcionamiento intermitente, permiten que los materiales se enfríen, minimizando así la zona afectada por el calor y la entrada térmica. Esto hace que la soldadura láser QCW sea especialmente adecuada para materiales delgados y aquellos cerca de componentes sensibles al calor.

Mayor potencia máxima

A pesar de tener la misma potencia promedio que los láseres continuos, los láseres QCW alcanzan mayores potencias de pico y densidades de energía, lo que resulta en una penetración más profunda y capacidades de soldadura más robustas. Esta ventaja es especialmente pronunciada en la soldadura de láminas delgadas de aleaciones de cobre y aluminio. Por el contrario, los láseres continuos con la misma potencia promedio pueden no marcar la superficie del material debido a su menor densidad de energía, lo que provoca reflexión. Los láseres continuos de alta potencia, si bien pueden fundir el material, pueden experimentar un aumento brusco en la tasa de absorción después de la fusión, lo que provoca una profundidad de fusión y una entrada térmica incontrolables, lo cual no es adecuado para la soldadura de láminas delgadas y puede resultar en la ausencia de marcado o en la perforación, incumpliendo así los requisitos del proceso.

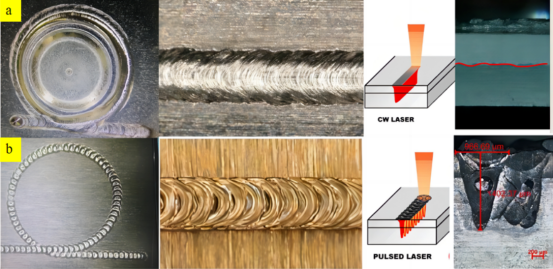

Comparación de los resultados de soldadura entre láseres CW y QCW

a. Láser de onda continua (CW):

- Aspecto de la uña sellada con láser

- Aspecto de la costura de soldadura recta

- Diagrama esquemático de la emisión láser.

- Sección transversal longitudinal

b. Láser de onda cuasi continua (QCW):

- Aspecto de la uña sellada con láser

- Aspecto de la costura de soldadura recta

- Diagrama esquemático de la emisión láser.

- Sección transversal longitudinal

- * Fuente: Artículo de Willdong, a través de la cuenta pública de WeChat LaserLWM.

- * Enlace del artículo original: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- El contenido de este artículo se proporciona únicamente con fines educativos y comunicativos, y todos los derechos de autor pertenecen al autor original. Si se detecta alguna infracción de derechos de autor, póngase en contacto con nosotros para eliminarlo.

Hora de publicación: 05-mar-2024