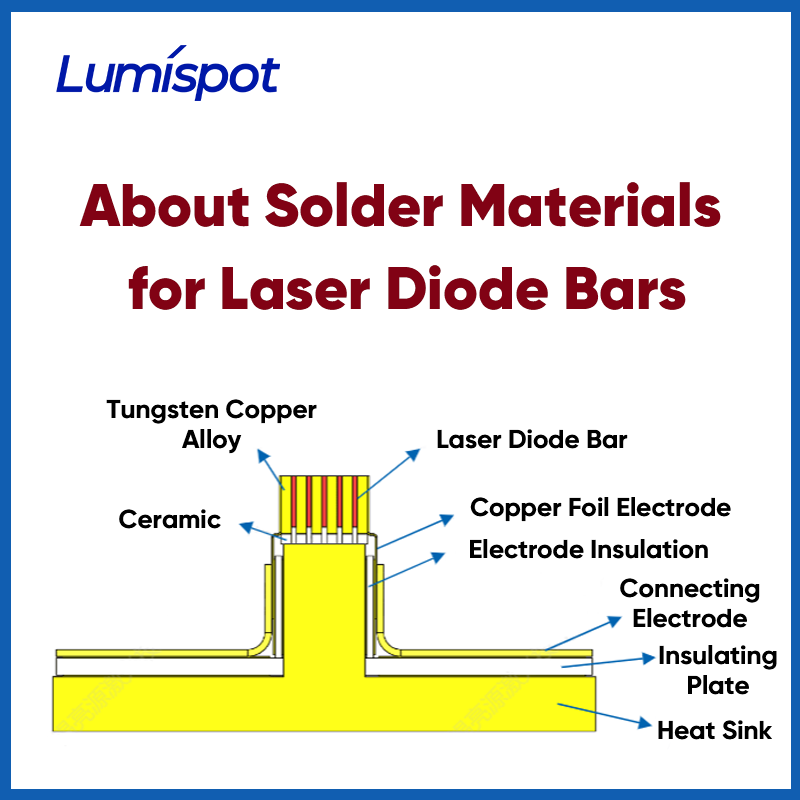

En el diseño y la fabricación de láseres semiconductores de alta potencia, las barras de diodos láser actúan como las unidades emisoras de luz principales. Su rendimiento depende no solo de la calidad intrínseca de los chips láser, sino también en gran medida del proceso de empaquetado. Entre los diversos componentes que intervienen en el empaquetado, los materiales de soldadura desempeñan un papel vital como interfaz térmica y eléctrica entre el chip y el disipador de calor.

1. El papel de la soldadura en las barras de diodos láser

Las barras de diodos láser suelen integrar múltiples emisores, lo que resulta en altas densidades de potencia y estrictos requisitos de gestión térmica. Para lograr una disipación térmica eficiente y estabilidad estructural, los materiales de soldadura deben cumplir los siguientes criterios:

① Alta conductividad térmica:

Garantiza una transferencia de calor eficiente desde el chip láser.

② Buena mojabilidad:

Proporciona una unión firme entre el chip y el sustrato.

③ Punto de fusión apropiado:

Evita el reflujo o la degradación durante el procesamiento u operación posterior.

④ Coeficiente de expansión térmica compatible (CTE):

Minimiza el estrés térmico en el chip.

⑤ Excelente resistencia a la fatiga:

Prolonga la vida útil del dispositivo.

2. Tipos comunes de soldadura para el embalaje de barras láser

Los siguientes son los tres tipos principales de materiales de soldadura que se utilizan comúnmente en el empaquetado de barras de diodos láser:

①Aleación de oro y estaño (AuSn)

Propiedades:

Composición eutéctica de 80Au/20Sn con punto de fusión de 280°C; alta conductividad térmica y resistencia mecánica.

Ventajas:

Excelente estabilidad a altas temperaturas, larga vida útil por fatiga térmica, libre de contaminación orgánica, alta confiabilidad.

Aplicaciones:

Sistemas láser militares, aeroespaciales e industriales de alta gama.

②Indio puro (In)

Propiedades:

Punto de fusión de 157°C; blando y muy maleable.

Ventajas:

Rendimiento superior en ciclos térmicos, baja tensión en el chip, ideal para proteger estructuras frágiles, adecuado para requisitos de unión a baja temperatura.

Limitaciones:

Propenso a la oxidación; requiere atmósfera inerte durante el procesamiento, menor resistencia mecánica; no es ideal para aplicaciones de alta carga.

③Sistemas de soldadura compuestos (p. ej., AuSn + In)

Estructura:

Normalmente, se utiliza AuSn debajo del chip para una fijación robusta, mientras que In se aplica en la parte superior para mejorar el amortiguamiento térmico.

Ventajas:

Combina alta confiabilidad con alivio de tensión, mejora la durabilidad general del empaque y se adapta bien a diversos entornos operativos.

3. Impacto de la calidad de la soldadura en el rendimiento del dispositivo

La selección del material de soldadura y el control del proceso afectan significativamente el rendimiento electroóptico y la estabilidad a largo plazo de los dispositivos láser:

| Factor de soldadura | Impacto en el dispositivo |

| Uniformidad de la capa de soldadura | Afecta la distribución del calor y la consistencia de la potencia óptica. |

| Relación de vacío | Los huecos más altos provocan una mayor resistencia térmica y un sobrecalentamiento localizado. |

| Pureza de la aleación | Influye en la estabilidad de la fusión y la difusión intermetálica. |

| Mojabilidad interfacial | Determina la fuerza de unión y la conductividad térmica de la interfaz. |

En condiciones de funcionamiento continuo a alta potencia, incluso pequeños defectos en la soldadura pueden provocar acumulación térmica, lo que resulta en una degradación del rendimiento o fallos del dispositivo. Por lo tanto, la selección de soldadura de alta calidad y la implementación de procesos de soldadura precisos son fundamentales para lograr un empaquetado láser de alta fiabilidad.

4. Tendencias futuras y desarrollo

A medida que las tecnologías láser continúan penetrando en el procesamiento industrial, la cirugía médica, el LiDAR y otros campos, los materiales de soldadura para el empaquetado láser están evolucionando en las siguientes direcciones:

①Soldadura a baja temperatura:

Para integración con materiales térmicamente sensibles

②Soldadura sin plomo:

Para cumplir con RoHS y otras regulaciones ambientales

③Materiales de interfaz térmica de alto rendimiento (TIM):

Para reducir aún más la resistencia térmica

④Tecnologías de microsoldadura:

Para apoyar la miniaturización y la integración de alta densidad

5. Conclusión

Aunque su volumen es pequeño, los materiales de soldadura son los conectores esenciales que garantizan el rendimiento y la fiabilidad de los dispositivos láser de alta potencia. En el embalaje de las barras de diodos láser, la selección de la soldadura adecuada y la optimización del proceso de unión son esenciales para lograr un funcionamiento estable a largo plazo.

6. Acerca de nosotros

Lumispot se compromete a ofrecer a sus clientes componentes láser y soluciones de empaquetado profesionales y fiables. Con una amplia experiencia en la selección de materiales de soldadura, el diseño de gestión térmica y la evaluación de la fiabilidad, creemos que cada detalle perfeccionado marca el camino hacia la excelencia. Para más información sobre la tecnología de empaquetado láser de alta potencia, no dude en contactarnos.

Hora de publicación: 07-jul-2025