Suscríbete a nuestras redes sociales para recibir publicaciones inmediatas.

Introducción al procesamiento láser en la fabricación

La tecnología de procesamiento láser ha experimentado un rápido desarrollo y se utiliza ampliamente en diversos campos, como el aeroespacial, el automotriz, la electrónica, entre otros. Desempeña un papel fundamental en la mejora de la calidad de los productos, la productividad laboral y la automatización, a la vez que reduce la contaminación y el consumo de materiales (Gong, 2012).

Procesamiento láser en materiales metálicos y no metálicos

La principal aplicación del procesamiento láser en la última década ha sido en materiales metálicos, incluyendo corte, soldadura y revestimiento. Sin embargo, el campo se está expandiendo a materiales no metálicos como textiles, vidrio, plásticos, polímeros y cerámica. Cada uno de estos materiales abre oportunidades en diversas industrias, aunque ya cuentan con técnicas de procesamiento consolidadas (Yumoto et al., 2017).

Desafíos e innovaciones en el procesamiento láser del vidrio

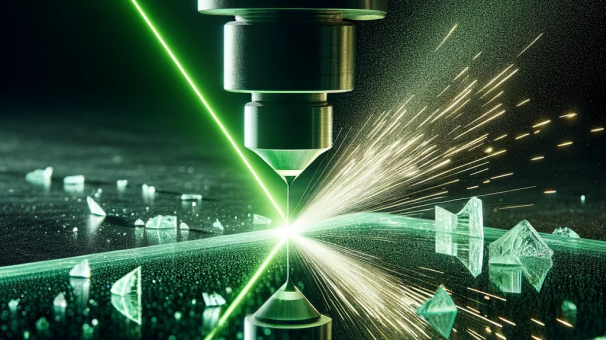

El vidrio, con sus amplias aplicaciones en industrias como la automotriz, la construcción y la electrónica, representa un área importante para el procesamiento láser. Los métodos tradicionales de corte de vidrio, que utilizan herramientas de aleación dura o diamante, presentan limitaciones por su baja eficiencia y sus bordes rugosos. En cambio, el corte láser ofrece una alternativa más eficiente y precisa. Esto es especialmente evidente en industrias como la fabricación de teléfonos inteligentes, donde el corte láser se utiliza para cubiertas de lentes de cámaras y pantallas de gran tamaño (Ding et al., 2019).

Procesamiento láser de tipos de vidrio de alto valor

Distintos tipos de vidrio, como el vidrio óptico, el vidrio de cuarzo y el vidrio de zafiro, presentan desafíos únicos debido a su fragilidad. Sin embargo, técnicas láser avanzadas como el grabado láser de femtosegundos han permitido el procesamiento preciso de estos materiales (Sun y Flores, 2010).

Influencia de la longitud de onda en los procesos tecnológicos del láser

La longitud de onda del láser influye significativamente en el proceso, especialmente en materiales como el acero estructural. Se han analizado láseres que emiten en las zonas ultravioleta, visible, infrarroja cercana y lejana para determinar su densidad de potencia crítica para la fusión y la evaporación (Lazov, Angelov y Teirumnieks, 2019).

Diversas aplicaciones basadas en longitudes de onda

La elección de la longitud de onda del láser no es arbitraria, sino que depende en gran medida de las propiedades del material y del resultado deseado. Por ejemplo, los láseres UV (con longitudes de onda más cortas) son excelentes para el grabado de precisión y el micromecanizado, ya que pueden producir detalles más finos. Esto los hace ideales para las industrias de semiconductores y microelectrónica. En cambio, los láseres infrarrojos son más eficientes para el procesamiento de materiales más gruesos debido a su mayor capacidad de penetración, lo que los hace adecuados para aplicaciones industriales pesadas (Majumdar y Manna, 2013). De igual manera, los láseres verdes, que suelen operar a una longitud de onda de 532 nm, se destacan en aplicaciones que requieren alta precisión con un impacto térmico mínimo. Son particularmente eficaces en microelectrónica para tareas como el modelado de circuitos, en aplicaciones médicas para procedimientos como la fotocoagulación y en el sector de las energías renovables para la fabricación de células solares. La longitud de onda única de los láseres verdes también los hace adecuados para el marcado y grabado de diversos materiales, incluidos plásticos y metales, donde se desea un alto contraste y un daño superficial mínimo. Esta adaptabilidad de los láseres verdes subraya la importancia de la selección de la longitud de onda en la tecnología láser, garantizando resultados óptimos para materiales y aplicaciones específicos.

Elláser verde de 525 nmEs un tipo específico de tecnología láser que se caracteriza por su distintiva emisión de luz verde en la longitud de onda de 525 nanómetros. Los láseres verdes en esta longitud de onda se aplican en la fotocoagulación retiniana, donde su alta potencia y precisión resultan beneficiosas. También son potencialmente útiles en el procesamiento de materiales, especialmente en campos que requieren un procesamiento preciso y con un impacto térmico mínimo..El desarrollo de diodos láser verdes sobre sustrato de GaN en el plano c, con longitudes de onda más largas (524-532 nm), supone un avance significativo en la tecnología láser. Este desarrollo es crucial para aplicaciones que requieren características de longitud de onda específicas.

Fuentes láser de onda continua y bloqueadas

Se consideran fuentes láser de onda continua (OC) y cuasi-OC con bloqueo modelo en diversas longitudes de onda, como el infrarrojo cercano (NIR) a 1064 nm, el verde a 532 nm y el ultravioleta (UV) a 355 nm, para el dopaje láser de células solares de emisor selectivo. Las diferentes longitudes de onda influyen en la adaptabilidad y la eficiencia de la fabricación (Patel et al., 2011).

Láseres excimer para materiales con banda ancha

Los láseres excimer, que operan en una longitud de onda UV, son adecuados para procesar materiales de banda ancha como vidrio y polímero reforzado con fibra de carbono (CFRP), ofreciendo alta precisión y un impacto térmico mínimo (Kobayashi et al., 2017).

Láseres Nd:YAG para aplicaciones industriales

Los láseres Nd:YAG, gracias a su adaptabilidad en cuanto al ajuste de la longitud de onda, se utilizan en una amplia gama de aplicaciones. Su capacidad para operar tanto a 1064 nm como a 532 nm permite flexibilidad en el procesamiento de diferentes materiales. Por ejemplo, la longitud de onda de 1064 nm es ideal para el grabado profundo en metales, mientras que la de 532 nm proporciona un grabado superficial de alta calidad en plásticos y metales revestidos (Moon et al., 1999).

→Productos relacionados:Láser de estado sólido bombeado por diodo CW con longitud de onda de 1064 nm

Soldadura láser de fibra de alta potencia

Los láseres con longitudes de onda cercanas a 1000 nm, con buena calidad de haz y alta potencia, se utilizan en la soldadura láser de ojo de cerradura para metales. Estos láseres vaporizan y funden materiales eficientemente, produciendo soldaduras de alta calidad (Salminen, Piili y Purtonen, 2010).

Integración del procesamiento láser con otras tecnologías

La integración del procesamiento láser con otras tecnologías de fabricación, como el revestimiento y el fresado, ha dado lugar a sistemas de producción más eficientes y versátiles. Esta integración es especialmente beneficiosa en industrias como la fabricación de herramientas y matrices y la reparación de motores (Nowotny et al., 2010).

Procesamiento láser en campos emergentes

La aplicación de la tecnología láser se extiende a campos emergentes como las industrias de semiconductores, pantallas y películas delgadas, ofreciendo nuevas capacidades y mejorando las propiedades de los materiales, la precisión del producto y el rendimiento del dispositivo (Hwang et al., 2022).

Tendencias futuras en el procesamiento láser

Los futuros avances en la tecnología de procesamiento láser se centran en nuevas técnicas de fabricación, la mejora de la calidad de los productos, la ingeniería de componentes multimaterial integrados y el aumento de las ventajas económicas y de procedimiento. Esto incluye la fabricación rápida por láser de estructuras con porosidad controlada, la soldadura híbrida y el corte láser de perfiles de chapa metálica (Kukreja et al., 2013).

La tecnología de procesamiento láser, con sus diversas aplicaciones e innovaciones continuas, está configurando el futuro de la fabricación y el procesamiento de materiales. Su versatilidad y precisión la convierten en una herramienta indispensable en diversas industrias, superando los límites de los métodos de fabricación tradicionales.

Lazov, L., Angelov, N., y Teirumnieks, E. (2019). MÉTODO PARA LA ESTIMACIÓN PRELIMINAR DE LA DENSIDAD DE POTENCIA CRÍTICA EN PROCESOS TECNOLÓGICOS LÁSER.MEDIO AMBIENTE. TECNOLOGÍAS. RECURSOS. Actas de la Conferencia Científica y Práctica Internacional. Enlace

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. y Bovatsek, J. (2011). Fabricación a alta velocidad de células solares de emisor selectivo dopadas por láser utilizando fuentes láser de onda continua (CW) de 532 nm y cuasi-CW modeladas.Enlace

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. y Mizoguchi, H. (2017). Procesamiento con láseres DUV de alta potencia para vidrio y CFRP.Enlace

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. y Kim, K.-S. (1999). Duplicación eficiente de la frecuencia intracavitaria mediante un láser Nd:YAG de bombeo lateral con diodo reflector difusivo utilizando un cristal KTP.Enlace

Salminen, A., Piili, H. y Purtonen, T. (2010). Las características de la soldadura láser de fibra de alta potencia.Actas de la Institución de Ingenieros Mecánicos, Parte C: Revista de Ciencias de la Ingeniería Mecánica, 224, 1019-1029.Enlace

Majumdar, J., y Manna, I. (2013). Introducción a la fabricación de materiales asistida por láser.Enlace

Gong, S. (2012). Investigaciones y aplicaciones de la tecnología avanzada de procesamiento láser.Enlace

Yumoto, J., Torizuka, K., y Kuroda, R. (2017). Desarrollo de un banco de pruebas de fabricación láser y una base de datos para el procesamiento de materiales mediante láser.La Revista de Ingeniería Láser, 45, 565-570.Enlace

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. y Hong, M. (2019). Avances en la tecnología de monitoreo in situ para el procesamiento láser.CIENTIA SÍNICA Física, Mecánica y Astronómica. Enlace

Sun, H., y Flores, K. (2010). Análisis microestructural de un vidrio metálico a granel basado en Zr procesado por láser.Transacciones metalúrgicas y de materiales A. Enlace

Nowotny, S., Muenster, R., Scharek, S. y Beyer, E. (2010). Célula láser integrada para revestimiento y fresado láser combinados.Automatización de ensamblajes, 30(1), 36-38.Enlace

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. y Rao, BT (2013). Técnicas emergentes de procesamiento de materiales láser para futuras aplicaciones industriales.Enlace

Hwang, E., Choi, J. y Hong, S. (2022). Procesos emergentes de vacío asistidos por láser para fabricación de ultraprecisión y alto rendimiento.Nanoescala. Enlace

Hora de publicación: 18 de enero de 2024