A medida que la tecnología láser de alta potencia avanza rápidamente, las barras de diodo láser (LDB) se han generalizado en procesos industriales, cirugía médica, LiDAR e investigación científica gracias a su alta densidad de potencia y alto brillo. Sin embargo, con la creciente integración y corriente de operación de los chips láser, los desafíos de la gestión térmica se están acentuando, lo que afecta directamente la estabilidad del rendimiento y la vida útil del láser.

Entre las diversas estrategias de gestión térmica, el enfriamiento por conducción de contacto destaca como una de las técnicas más esenciales y ampliamente adoptadas en el encapsulado de barras de diodos láser, gracias a su estructura simple y alta conductividad térmica. Este artículo explora los principios, las consideraciones clave de diseño, la selección de materiales y las tendencias futuras de esta "vía tranquila" hacia el control térmico.

1. Principios del enfriamiento por conducción de contacto

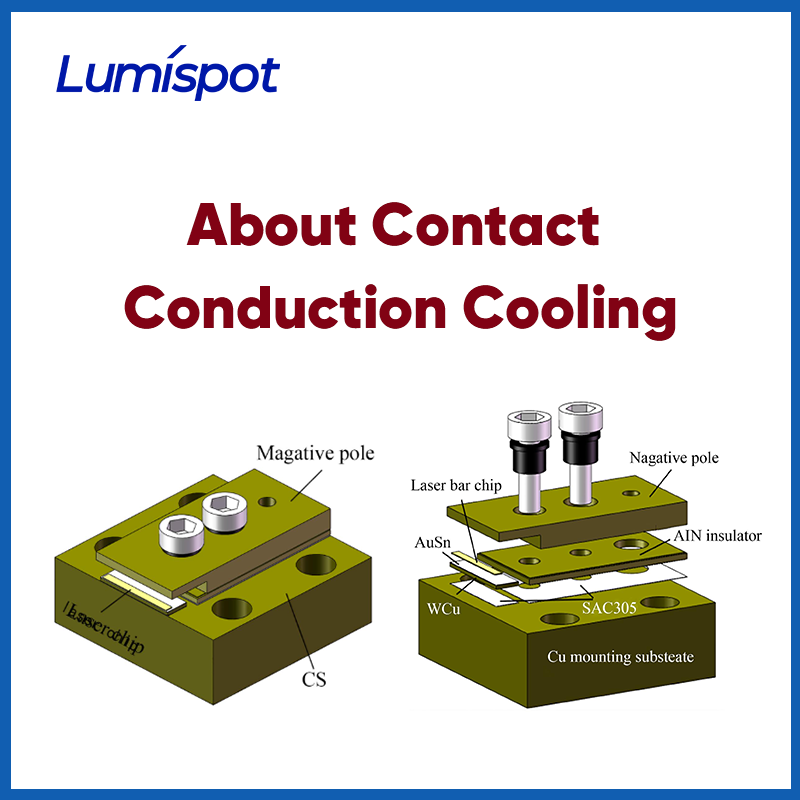

Como sugiere su nombre, el enfriamiento por conducción de contacto funciona estableciendo contacto directo entre el chip láser y un disipador de calor, lo que permite una transferencia de calor eficiente a través de materiales de alta conductividad térmica y una rápida disipación al entorno externo.

①The HcomerPatleta:

En una barra de diodo láser típica, la trayectoria del calor es la siguiente:

Chip → Capa de soldadura → Submontaje (por ejemplo, cobre o cerámica) → TEC (enfriador termoeléctrico) o disipador de calor → Entorno ambiental

②Características:

Este método de enfriamiento se caracteriza por:

Flujo de calor concentrado y trayectoria térmica corta, reduciendo efectivamente la temperatura de la unión; Diseño compacto, adecuado para empaques miniaturizados; Conducción pasiva, que no requiere circuitos de enfriamiento activos complejos.

2. Consideraciones clave de diseño para el rendimiento térmico

Para garantizar un enfriamiento efectivo por conducción de contacto, se deben abordar cuidadosamente los siguientes aspectos durante el diseño del dispositivo:

① Resistencia térmica en la interfaz de soldadura

La conductividad térmica de la capa de soldadura desempeña un papel fundamental en la resistencia térmica general. Se deben utilizar metales de alta conductividad, como aleaciones de AuSn o indio puro, y controlar el espesor y la uniformidad de la capa de soldadura para minimizar las barreras térmicas.

② Selección del material de submontaje

Los materiales de submontaje más comunes incluyen:

Cobre (Cu): Alta conductividad térmica, rentable;

Cobre tungsteno (WCu)/Cobre molibdeno (MoCu): mejor adaptación de CTE con chips, ofreciendo tanto resistencia como conductividad;

Nitruro de aluminio (AlN): Excelente aislamiento eléctrico, adecuado para aplicaciones de alto voltaje.

③ Calidad de contacto de la superficie

La rugosidad, planitud y humectabilidad de la superficie afectan directamente la eficiencia de la transferencia de calor. El pulido y el dorado se utilizan a menudo para mejorar el rendimiento del contacto térmico.

④ Minimización de la trayectoria térmica

El diseño estructural debe apuntar a acortar la trayectoria térmica entre el chip y el disipador. Evite capas intermedias innecesarias para mejorar la eficiencia general de disipación de calor.

3. Direcciones futuras de desarrollo

Con la tendencia actual hacia la miniaturización y una mayor densidad de potencia, la tecnología de enfriamiento por conducción de contacto está evolucionando en las siguientes direcciones:

① TIM compuestos multicapa

Combinando conducción térmica metálica con amortiguación flexible para reducir la resistencia de la interfaz y mejorar la durabilidad del ciclo térmico.

② Embalaje de disipador de calor integrado

Diseño de submontajes y disipadores de calor como una única estructura integrada para reducir las interfaces de contacto y aumentar la eficiencia de transferencia de calor a nivel del sistema.

③ Optimización de la estructura biónica

Aplicación de superficies microestructuradas que imitan los mecanismos naturales de disipación del calor (como la “conducción tipo árbol” o los “patrones tipo escama”) para mejorar el rendimiento térmico.

④ Control térmico inteligente

Incorpora sensores de temperatura y control dinámico de potencia para una gestión térmica adaptativa, alargando la vida operativa del dispositivo.

4. Conclusión

Para las barras de diodos láser de alta potencia, la gestión térmica no es solo un desafío técnico, sino una base fundamental para la fiabilidad. La refrigeración por conducción de contacto, con sus características eficientes, maduras y rentables, sigue siendo una de las soluciones más populares para la disipación de calor en la actualidad.

5. Acerca de nosotros

En Lumispot, contamos con una amplia experiencia en el empaquetado de diodos láser, la evaluación de la gestión térmica y la selección de materiales. Nuestra misión es proporcionar soluciones láser de alto rendimiento y larga duración, adaptadas a las necesidades de su aplicación. Si desea obtener más información, le invitamos a ponerse en contacto con nuestro equipo.

Hora de publicación: 23 de junio de 2025